西门子 PLC 在某市污水处理工程中的应用

作者:能峰电气 | 发布时间:2020-01-09 | 阅读人数:217

某市污水处理工程为日处理城市污水 4 万吨建设规模。城市污水首先经粗格栅和细格栅去除漂浮杂物,然后进入曝气沉砂池进行曝气除砂处理,吸砂机和砂水分离器将泥砂排出,然后污水流入氧化沟进行生化处理以及进行硝化/反硝化脱氮,处理后的水在沉淀池进行沉淀,沉淀池的污泥在回流及剩余污泥泵房经适量回流,回流污泥按比例进入氧化沟外沟道。剩余污泥被抽至污泥浓缩脱水机房,装车外运。沉淀后产生的水经过出水泵房去配水井排出。污水泵池收集来自曝气沉砂池砂水分离器的分离水、污泥处理部分的冲洗水等厂区污水,回送至总进水。

一 控制系统概述

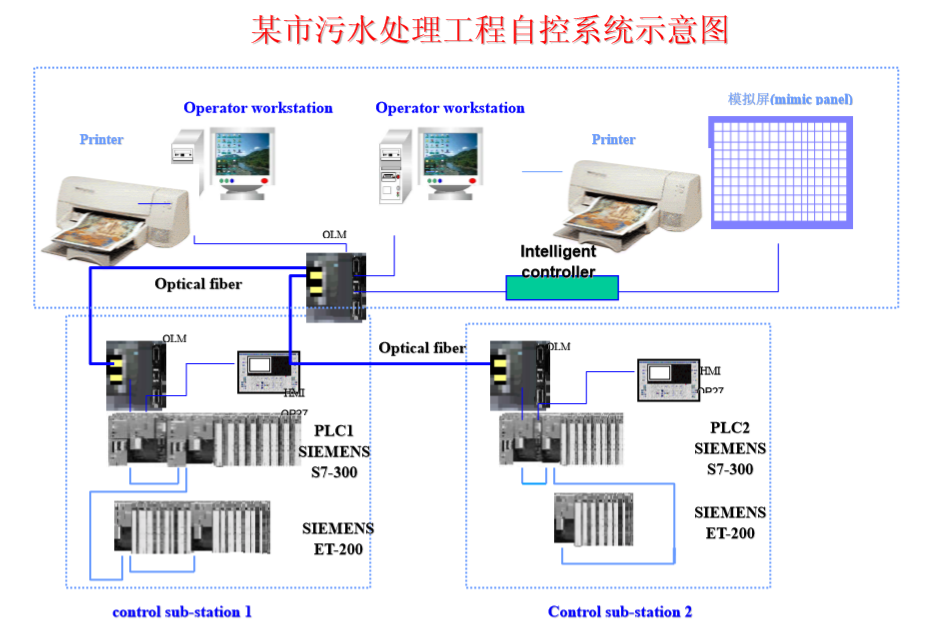

某市污水处理工程控制系统是采用集中监视、分散控制的模式。由设在中心控制室的集中监控管理级计算机和分散在各工段的控制级 PLC 分控站组成。采用这种结构可使生产过程中的信息集中管理,以实现整体操作、管理和优化,同时也使得控制危险分散,提高系统可靠性。

整个系统分为三层管理,包括中央控制室、分控站及就地控制。在厂内共设有 2 个 PLC 现场控制主站,分别设于变配电站和污泥浓缩脱水机房。2 个 PLC现场控制站和中控室通过 10M 光纤以太网连接,组成现场控制网络。各控制站主要负责采集现场实时数据、根据工艺调度要求控制现场设备,如泵、阀等。在主控室设有分别侧重于监控、管理的两台工作站、模拟屏、UPS、打印机等设备。其中监控工作站、管理工作站、模拟屏智能控制器均连在 10M 以太网上。用来显示整个工艺流程、主要数据和设备状态。打印机分别和管理工作站、监控工作站连接。

控制系统采用集中监视、分散控制的模式。

主控站:某市污水处理工程控制系统由监控中心(主控室)和现场 PLC 控制站组成,主控制器选用西门子公司的 S7300 系列 PLC,两台上位机工作站及模拟屏之间采用通信电缆传输的 10M 工业以太网络;主控室和 S7-300 型 PLC 控制站之间的控制级网络采用光纤传输的 10M 工业以太网络,(系统网络图见 “某市污水处理工程控制系统示意图”。)

现场站:现场共设有 2 个 S7-300 型 PLC 控制站,分别是:位于变配电站的PLC 控制站;位于污泥浓缩脱水机房的 PLC 控制站。位于各个工艺区域的现场仪表由各自所在区域 PLC 控制站供电。

在每个 S7-300 型 PLC 控制站都设置有 UPS,为所有 PLC 及仪表设备提供稳定、可靠的供电电源;另外在中心控制室还为上位机监控系统设置有 UPS 电源,以便在外部供电系统掉电时为中心控制室上位监控系统设备提供后备电源以保存数据,大大提高了系统的可靠、稳定运行能力。

主控室监控工作站选用先进的上位监控软件 IFIX,10M 工业以太网络组成控制系统,其功能共包括三大类:

(1)管理功能:即生成本项目系统工艺流程,显示现场工艺流程的参数和动态生产实时数据,提供清晰、良好的人机界面。在线提供操作员帮助,完成报警、历史数据、历史趋势曲线的储存、显示和查询。实时生成、打印各类生产运行管理报表。实时编程、组态修改。能够在线、离线修改并具有自诊断功能。

(2)监视功能:即在基于图形和菜单的方式上,操作人员可以在主控室监视各工艺设备运行状态。

(3)通讯功能:主控室的监控网络能够和现场 PLC 站通过工业以太网通讯。

(4)控制功能: 根据生产工艺过程,利用 STEP7 编制控制软件,实现整个系统的工艺控制。

二 系统特点

根据用户的技术要求和项目的特点,我们在系统中遵循以下原则: 安全可靠、技术先进、性价比高、操作简单、易于维护、系统开放、便于扩展。

1、安全可靠

硬件具体措施:

(1)首先控制系统的主控制器选用了世界著名电器控制产品制造商—德国西门子公司可靠性极高的 S7-300 系列 PLC.

(2)在厂内各控制站之间采用 10M 光纤以太网,保证了厂内各控制站能及时和中控室通讯

(3)控制中心的两台上位机互为备份,而且后台数据库也可互为备份。 在软件设计上: 采用成熟而又可靠性高的操作系统平台 Windows NT4.0; 采用功能强大的 IFIX 监控组态软件完成对系统监控和管理;后台数据库可采用 SQL Server、Orcale、Access 完成统计报表。 软件采用结构化、模块化设计。

2、技术先进

控制系统主要选用德国 Siemens 公司 S7-300 系列 PLC 作为主要的控制器。该系列 PLC 是 Siemens 公司近年主推的 PLC 产品,采用成熟、先进的技术。S7-300系列 PLC 已经成熟的应用到国内外许多领域。

在 I/O 信号处理方面,系统对模拟量提供线性化、补偿、累积、开方和报警功能;系统对开关量提供报警和状态变化的检测。

系统能够完成调节控制,联锁逻辑,手动操作,由标准算法或用户程序组合而成的自动顺序控制等功能。

调节控制功能包括各种 PID 算法(反馈、前馈、开关、比率、超前/滞后等)、标准计算(加、减、乘、除、符合运算等)、基本的控制功能(开关、限幅、高/低选择等)、自适应控制功能。

联锁控制功能包括用于调节控制的布尔逻辑和用于开关控制的梯形逻辑。

自动顺序控制功能可以执行启停顺序、批处理或任何预先定义的程序步骤。

控制器具有非易失性内存,在供电中断情况下能保存内存数据七天以上。

现场控制站可以支持来自现场设备的各种输入和输出信号,所有的输入和输出电路都能防止信号过载、瞬变和浪涌冲击。

3、操作简便

操作员工作站设有友好的人机界面,操作简捷方便、界面美观、功能实用。操作员站根据不同的操作权限,设置不同的操作界面,避免越权操作。

控制操作台柜根据人体特征,按人性化设计控制台面,布置操作按钮、指示灯。具有良好的人机界面和操作提示及误操作的保护和提示;系统的故障诊断、报警、信息提示和记录分析;硬件、软件模块化设计配置。

4、易于维护

自动控制系统在硬件配置上采取整体布局、统一选型、结构化设计,器件与设备互换性强,板卡与外设即插即用等有效措施,将设备硬件故障维护时间降到少。软件系统做成恢复光盘,可以短时间内恢复系统。PLC 控制系统采用模块化结构。当某个 I/O 模块故障时,可以带电方便地拔出模块,然后用新模块进行替换,所以,整个系统的硬件维护非常容易。软件方面,业主工程师经过培训后,可以对软件进行定期维护和工艺参数的调整。

控制系统具有完整的自诊断系统,在上位机操作站上显示自诊断状态和结果。自诊断系统包括全面的离线和在线诊断软件,诊断程序能对系统设备故障进行检查。

控制系统具有一定的容错能力,即当某些模块发生故障后,不影响整个系统的有效工作:

(1)主控制器出现故障,系统输出也能保持在后时刻的输出数值,或是预先设定的故障安全状态而不影响系统工作。

(2)由软件设计对各个模块完好状态监视,通过上位机操作站就可以看到模块的工作状态是否正常,如果出现模块故障及时报警。

5、系统开放

控制系统软件(WindowsNT4.0,IFIX 等)、硬件平台选用开放性平台,以保证系统的互联性以及系统扩展和设备更新时软件的可移植性。

(1)控制网络选用 10M 以太网。

(2)集中监控系统的操作系统平台采用开放平台 WindowsNT4.0;

(3)监控软件 IFIX 的显著特点就是其全面开放性和易扩展性。

6、便于扩展

根据系统情况,在控制点数的基础上留有 20%的余量,同时在控制屏、预埋和软件中均考虑了远期工程。

另外,系统的组态是一个开放型的结构,不管是模块,还是网络均可以方便的进行扩展。从主控制器的性能来看,也还有很大的扩展余地。监控网络采用了标准的工业以太网,对于以后设备的扩展留有了很大的余地。