西门子自动化产品在城市供水中的应用

作者:能峰电气 | 发布时间:2019-12-26 | 阅读人数:208

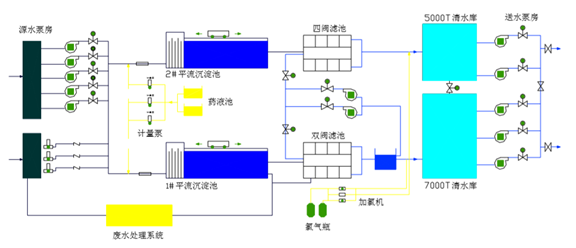

某市自来水厂座落在该项市南郊的河旁边,该厂为某市唯一的供水厂。该厂原设计供水能力 10 万吨/天,通过扩建改造达到 14 万吨/天。 同大部分水厂一样,其工艺流程图如下图所示:

l 源水泵房:用来将源水送到预处理的沉淀池中

l 加药:将配好的矾液添加到源水中进行混合

l 平流沉淀池:添加矾液经混合后,用于将水中絮凝物沉淀出来的池子

l 滤池:池内的主要物质为石英砂,对从沉淀池来的水进行过滤,加氯之后,流入清水池

l 加氯:将水中通入氯,主要作用是杀菌、消毒

l 送水泵房:将清水池的水通过恒压供水装置送入自来水管网

一、控制任务

为提高供水系统的安全性、可靠性,采用了以下的改造方案:

l 加药系统,使其具有自动加药的功能

l 改造通过对滤池反冲洗的改造,使其具有自动反冲洗的功能,省去繁琐的人工操作

l 增设了自动加氯机,使其根据出水余氯值,自动控制加氯量

l 改造低压配电系统,使之对电压、电流、有功功率、无功功率及功率因数具有远程监测、记录、报警的功能

l 建立水厂中控室,实现三级自动化监控,通过中控室的通讯工作站一方面将数据送到模拟屏上,另一方面通过无线数传电台将数据送到市自来水公司

二、控制方式介绍

2 台上位机监控主站通过 5613 卡与下面 3 台 PLC 分站通讯,通讯方式采用PROFIBUS-FMS 总线方式,每个 PLC 分站选用 S7-300,CPU 为 315-2DP,FMS 通讯模块选用的是 CP343-5,并且每个分站通过 MPI 口连接一个 TP27-10”的触摸屏。

滤池分站 PLC1 通过集成的 PROFIBUS-DP 下面连了 16 个 S7-200 滤池子站和1 个 S7-200 反冲洗子站。每个滤池子站通过编程口挂一个 TP070 触摸屏,每个滤池子站控制每格滤池的运行。反冲洗子站的 S7-200 通过自由口协议与反冲洗泵变频器 MM430 进行通讯。

出水泵房分站 PLC2 通过接口模块 IM360 和 IM361 扩展了两个机架,在 CPU的 MPI 口又连了一台工控机,作为泵房的监控站,工控机的通讯卡为 CP5611 卡。通过集成的 PROFIBUS-DP 口连了一个 ET200M 分布式 I/O 和一个 S7-200,ET200M安装在取水泵站,用以对取水泵及进水阀的控制,S7-200 为 CPU226,通过自由口与出水泵的变频器通讯。CP340 模块利用 RS485 口与配电中心的电量监测仪表HC6000 相连,通过 Modbus 协议进行通讯。将采集的电量参数送给监控计算机。

加药分站 PLC3 配置了一块 CP340、一块 CP341 及一些 I/O 模块。CP340 与10 台电机保护仪通过 RS-485 口进行通讯,CP341 与二台加氯机进行通讯,加氯机的通讯波特率为 19200bit/s,而 CP340 的最大速度为 9600 bit/s,所以选择了 CP341 与加氯机通讯。

两台监控主站通过网络交换机与通讯工作站组成以太网,通讯工作站的计算机采集监控计算机的数据。一方面通过串口 1 与模拟屏(6×2.8 米)通讯,将水厂参数实时在模拟屏上显示;另一方面通过串口 2 与数传电台相连,将数据经电台传送至自来水公司的通讯主机上。

整个水厂的控制方式分三级,现地、分站控制、远程控制。当现地的转换手柄置于现地操作方式时,此时的优先级最高,禁止上位对其操作;当转换手柄转换至远程时,此时由中控室的监控主机进行控制,主机可以选择是否让触摸屏操作,也可随时取消触摸屏的操作。

三、控制难点

自动加药一般是水厂控制的一个难点,因为加药控制主要是控制加药量,也就是控制计量泵的转速,本方案采用出水浊度仪的输出信号(4~20mA)作为计泵泵的反馈,但因从加药到出水,中间需要较长的时间,所以在控制方面有较大的滞后,为解决这个问题,通过对过去的加药经验和现实已知的对象状况(原水浊度、温度、流量、PH 值等)的分析,推断出目前实际需要的加药量,根据出水浊度对投药量作微调,结合实际水流量将数据送至执行机构,该方案充分利用工控机的运算能力。 中控室两个监控主站的应用软件采用的是 WICC 组态软件,利用Profibus-FMS 与下面 3 个 PLC 分站通讯,当运行一台监控主机时,只能读到 PLC1和 PLC3 子站,PLC2 的数据读不到,检查线路也没有问题,如果两台上位机同时运行,有一台主机能读到 PLC1 和 PLC3 站,另一台主机却只能读到 PLC3 站。经咨询西门子技术支持和查阅有关资料,判断可能原因是 CPU 的通讯资源有限,选用的 CPU 为 6ES7 315-2AF03-OABO,我也做过一个试验,如果将 PLC2 的触摸屏去掉,监控主机就可采集到该站的数据,所以证实上述的分析。

解决的办法:更换新的 CPU(6ES7 315-2AG10-OABO)后,并在编程软件 STEP7 5.1 的硬件配置中更换 CPU 的配置,随后将 CPU 的属性打开,在 Communication选项中将 OP Communication 中的默认值 1 改为 4,S7 Standard 默认值 12 改为8 即可。最后将硬件配置下载到 CPU 后,下面每个站的数据都能读取,因为新的CPU 支持最大 16 个连接点。